Máquinas de llenado y sellado de bebidas han revolucionado la industria de las bebidas al ofrecer soluciones eficientes, precisas e higiénicas para llenar y sellar varios tipos de bebidas. Estas máquinas avanzadas están diseñadas para manejar una amplia gama de productos líquidos, incluidas bebidas carbonatadas, jugos, agua, leche y más. Con sus procesos automatizados y sistemas de control precisos, las máquinas de llenado y sellado de bebidas se han vuelto indispensables para garantizar la calidad, la productividad y la consistencia en la producción de bebidas. Profundicemos en las características y ventajas de este equipo transformador.

La máquina de llenado y sellado de bebidas proporciona un enfoque optimizado para el proceso de producción, mejorando significativamente la eficiencia y la productividad. Estas máquinas son capaces de llenar a alta velocidad, lo que permite una producción rápida y continua. Con mecanismos automatizados de alimentación, llenado, tapado y sellado de biberones, estas máquinas pueden manejar sin problemas grandes volúmenes de bebidas sin comprometer la calidad o la consistencia del producto final. Esta operación de alta velocidad reduce los costos de mano de obra y aumenta la producción, lo que la convierte en una inversión esencial para los fabricantes de bebidas.

La exactitud y la precisión son factores clave en la producción de bebidas, lo que garantiza un sabor, una calidad y una cantidad constantes. Las máquinas de llenado y sellado de bebidas utilizan sistemas de control avanzados para medir y dispensar volúmenes precisos de líquido en cada contenedor. Las máquinas están equipadas con configuraciones programables que permiten la personalización de acuerdo con tipos de bebidas específicos, tamaños de botellas y requisitos de llenado. Este nivel de control garantiza la uniformidad y minimiza el desperdicio de producto, lo que mejora la eficiencia general de la producción.

La higiene y la limpieza son consideraciones críticas en la industria de las bebidas. Las máquinas de llenado y sellado de bebidas están diseñadas teniendo en cuenta la higiene, incorporando características que promueven operaciones seguras e higiénicas. Las máquinas están construidas con materiales aptos para alimentos de alta calidad que son resistentes a la corrosión y la contaminación. Algunos modelos han sido diseñados específicamente para cumplir con estrictas pautas de saneamiento, incluidas piezas fáciles de limpiar, superficies lisas y capacidades de cambio rápido para reducir el tiempo de inactividad y evitar la contaminación del producto.

Además, las máquinas de llenado y sellado de bebidas también ofrecen versatilidad y se adaptan a una amplia gama de tamaños, formas y materiales de botellas. Las máquinas pueden manejar varios tipos de envases, incluidas botellas de vidrio, botellas de plástico, latas y bolsas. La flexibilidad para adaptarse a diferentes opciones de envasado permite a los fabricantes de bebidas satisfacer las diversas necesidades y preferencias del mercado sin necesidad de múltiples configuraciones de equipos.

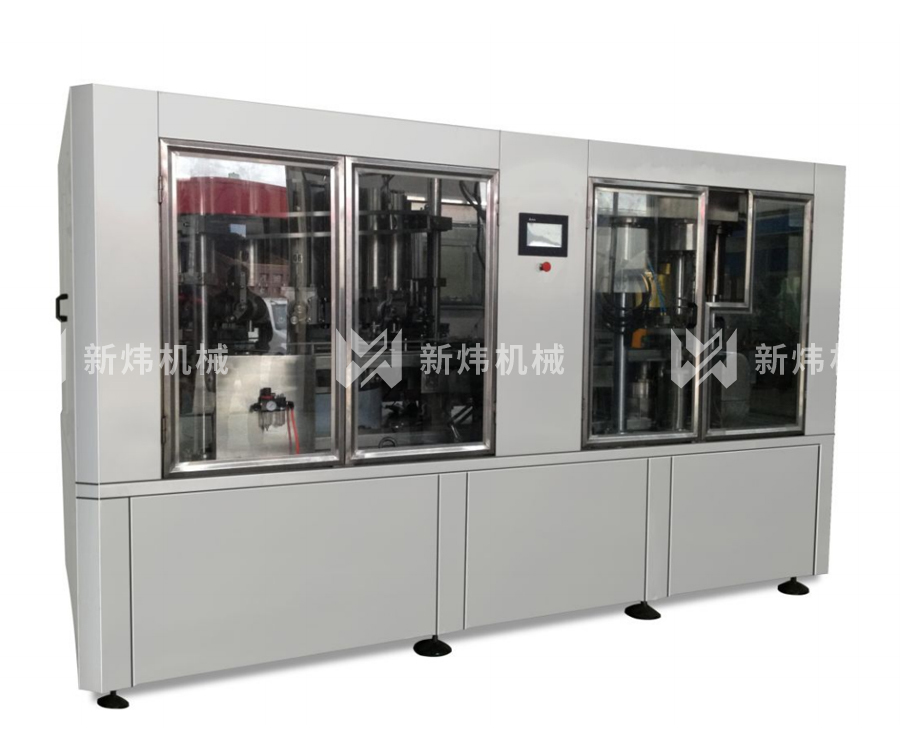

Las máquinas de llenado y sellado de bebidas también priorizan la seguridad del operador y la facilidad de uso. Estas máquinas cuentan con interfaces fáciles de usar y paneles de control que permiten a los operadores monitorear y ajustar el proceso de producción con facilidad. Las pantallas claras e intuitivas brindan información en tiempo real, lo que permite a los operadores identificar y abordar rápidamente cualquier problema que pueda surgir. Además, las características de seguridad, como los botones de parada de emergencia y las protecciones, se incorporan al diseño para garantizar el bienestar de los operadores durante el funcionamiento de la máquina.

El mantenimiento y la confiabilidad son aspectos esenciales de cualquier equipo automatizado. Las máquinas de llenado y sellado de bebidas están diseñadas para requerir un mantenimiento mínimo y, al mismo tiempo, ofrecer un rendimiento constante y confiable. Estas máquinas están equipadas con sistemas de autodiagnóstico que pueden detectar y notificar a los operadores sobre cualquier mal funcionamiento potencial o requisitos de mantenimiento. Este enfoque proactivo minimiza el tiempo de inactividad y optimiza la productividad, lo que garantiza un proceso de producción de bebidas fluido e ininterrumpido.